火电设备全生命周期管理

设备全生命周期管理平台,基于物联网、大数据、数字孪生、视频识别、工业机器人、人工智能等多重技术手段,实现对电厂设备的规划,设计,制造,选型,购置,安装,使用,维护,维修,改造,更新直至报废的全过程进行管理,以获得设备寿命周期费用最经济、设备综合产能最高的理想目标。

价值

自动化

用机器代替人工、用智脑代替人脑、自动安排设备巡检任务、巡检流程自动流转。

多样化

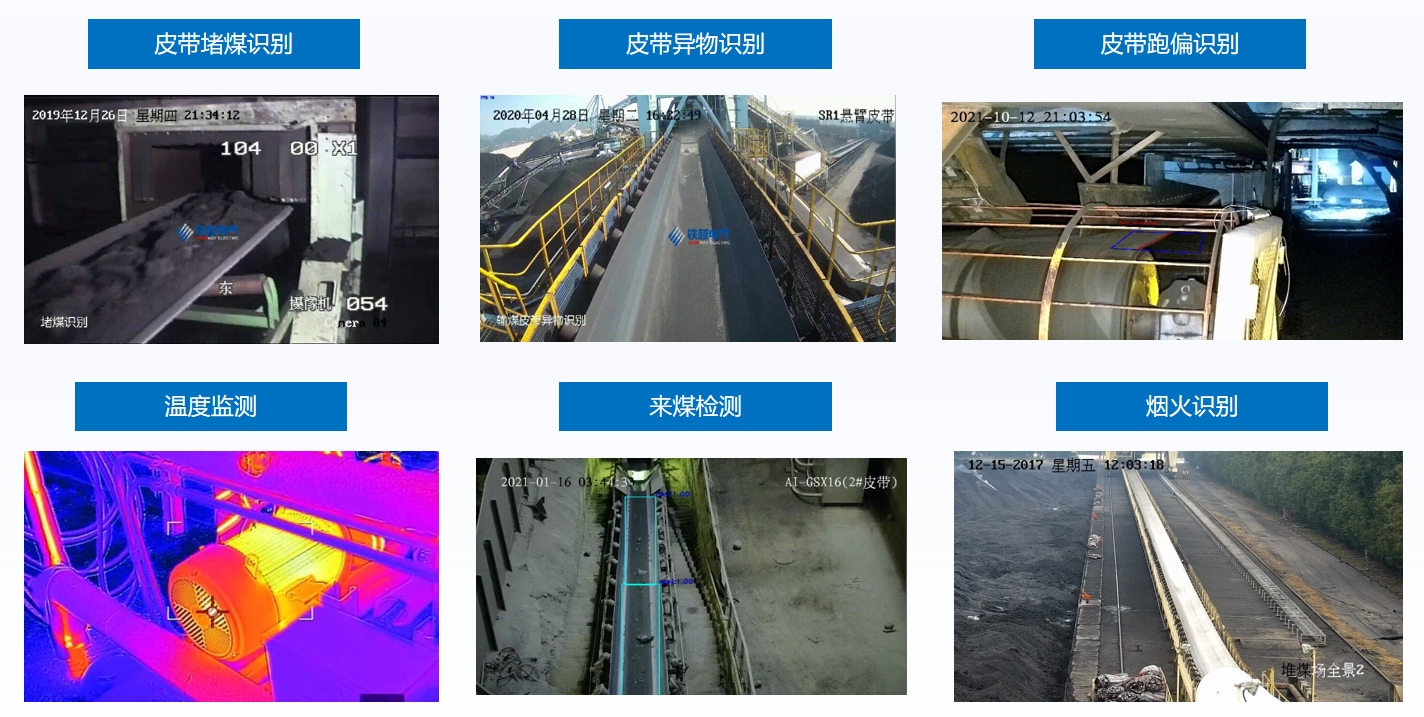

使用多类型传感设备、多方式实时监测设备运转状况,全厂设备无死角监测。

高度协同

系统与厂区各已建检修、两票、MIS等业务系统的数据共享、信息贯通,实现相关业务的智能化联动,实现设备管理闭环。

智慧化

设备信息实时管控,智能识别设备运行问题,设备运行状态预测,远程分析与诊断。

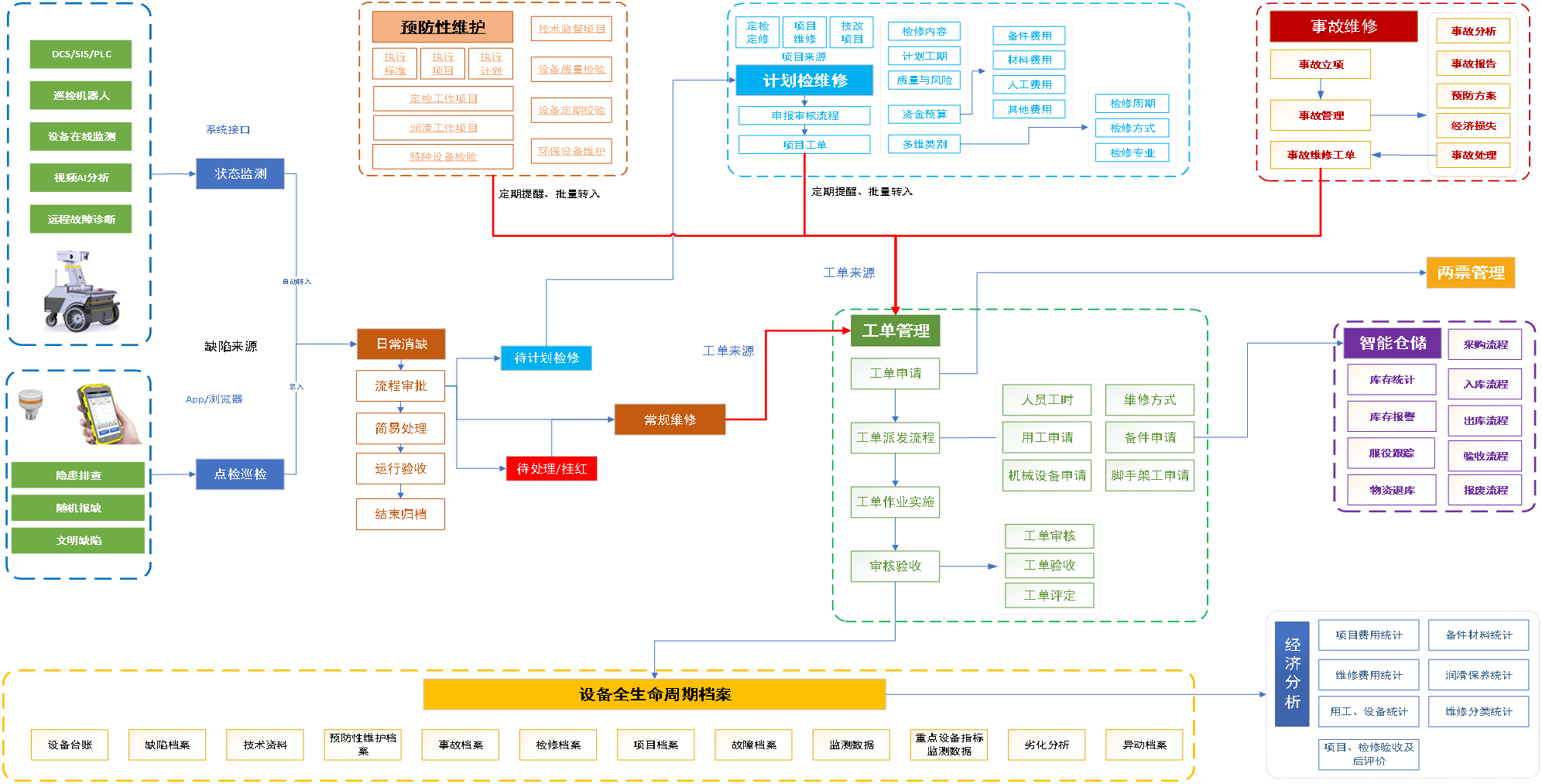

方案架构

核心内容

数字孪生

以BIM+GIS三维数字化协同平台为纽带,实现多端、多软件、多类数据融合协同设计,提高建设成果精准度与质量。

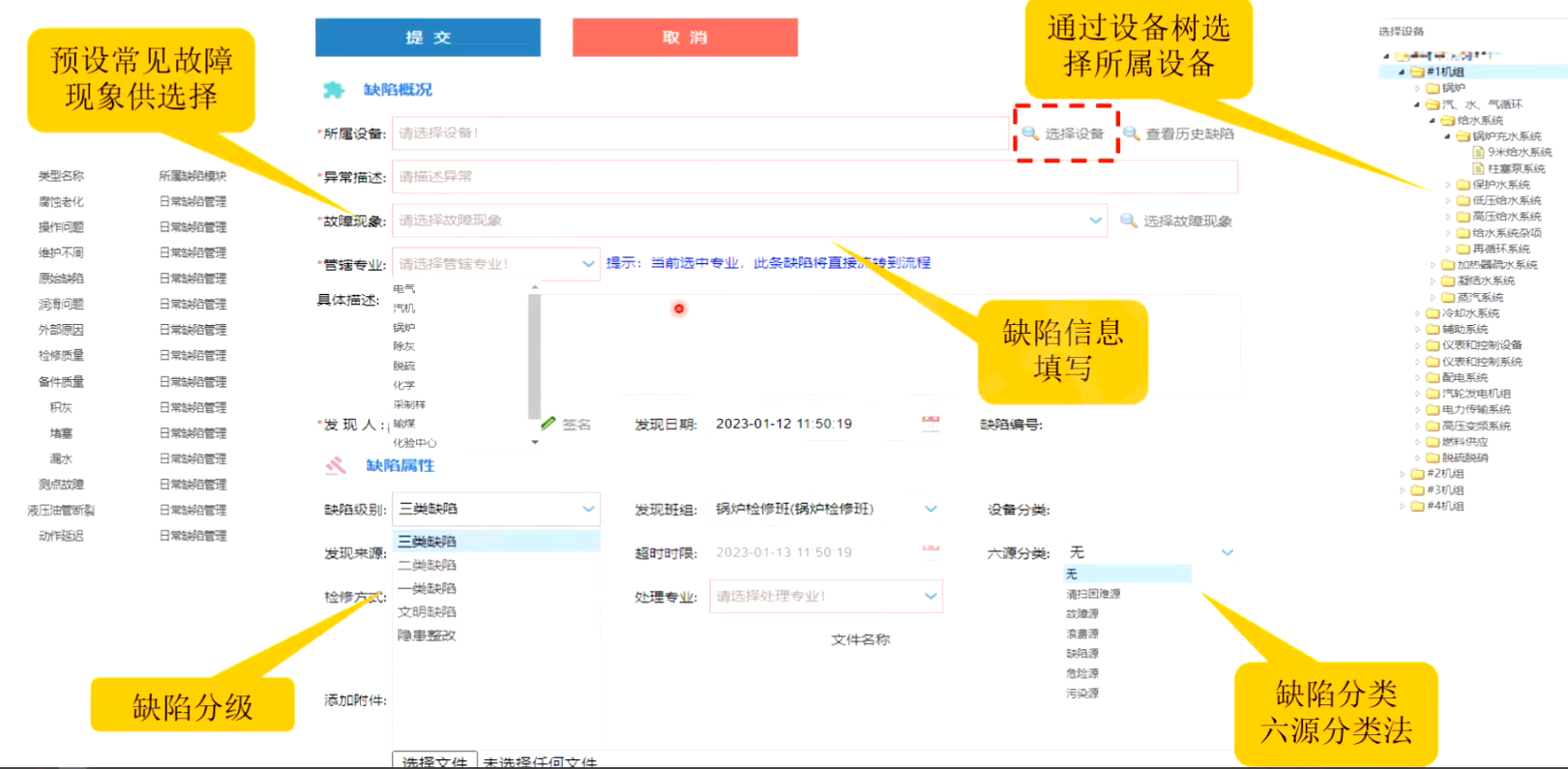

智能检修

建立整套的生产设备维护维修台账,标准化检修作业规程。

实现检修作业精细化管理,提高故障处理效率。

实现检修作业、故障处理全流程管控,工单处理超时实时提醒。

完成设备备件情况及运行情况的统计与分析,辅助科学决策。

智能设备履历

静态档案:设备编号、设备位号、设备名称、设备类别、所属工作区域、入厂日期、投用日期、技术图纸、设计参数等信息。

动态档案:设备运维点巡检档案、设备消缺档案、定期维护档案等自动关联记录档案。设备进厂到设备报废为止,历来档案、大小修记录,依照时间线,汇总显示设备大的经历事件(投用、维修、改造、迁移、报废等)