水电智能建造解决方案

通过集成融合传感技术、通信技术、数据技术、建造技术及项目管理等知识,对电站建设过程中的质量、安全、进度、成本、环保等内容进行感知、分析、控制和优化,以促进建设工程安全、高效、优质、绿色。

价值

全景监控

对水电建设过程中的“人机物料环”进行全面、完整、实时的感知,实现电站建设阶段的全息数据、全程在线和全景导航。

全程管控

对水电站全生命周期各阶段工作进行数字化智能化管控,实现规划设计阶段全程数字化设计与协同、建设施工阶段全程智能化建造与管理、生产运维阶段全程智慧化运行与管控,实现全生命周期数字化智能化管理。

高度协同

实现各业务应用的数据共享、信息贯通,实现相关业务的智能化联动,构建智能化的业务应用场景。

自主管控

实现智能设备与自主运行、智能控制与优化运行、智能管理与分析决策,具备自适应、自趋优的全寿命周期管理模式。

安全高效

安全高效:通过感知、分析、预警、决策,使设备设施和系统具备较强的事故风险防范能力和系统自愈能力,提升电站建设本质安全和效益。

绿色低碳

为“双碳”战略目标实现和构建以新能源为主题的新型电力系统提供强有力支撑。

虚实融合

对应物理实体电站创建3D数字虚拟电站,打造叠加时间维度的4D电站,实现二者协同互动,优化实体电站的建设运行。

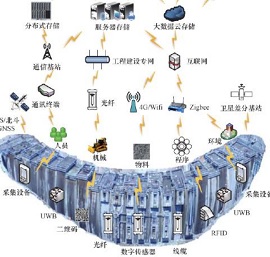

方案架构

方案优势

资源要素数字化管理

对建设过程作业人员与物资设备等资源要素进行精准管理和行动轨迹分析,通过位置等信息实现人员和设备行为的智能识别,动态判断人员作业行为或设备运行状态违规与否。通过资源流动的实时动态精准管理,在合法合规性以及作业资格资质与工点岗位的匹配性上,消除人、机、料、法、环的变化带来的不确定性,消除隐患保证施工安全。

业务流程数字化管控

以规范化、标准化业务流程系统、定位技术和移动技术为基础,面向单元工程质量验收和安全隐患排查治理,借助移动端和定位技术进行实时在线动态管理,实现业务流程和管理程序的“实时、实地、实人、实据、实物”管控,确保现场一线管理活动记录和资料的完整、真实、有效、可追溯,提高流程的过程质量。

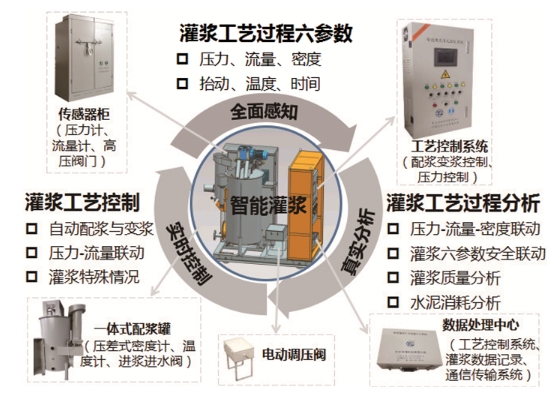

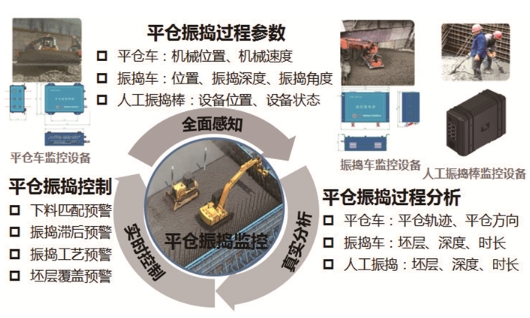

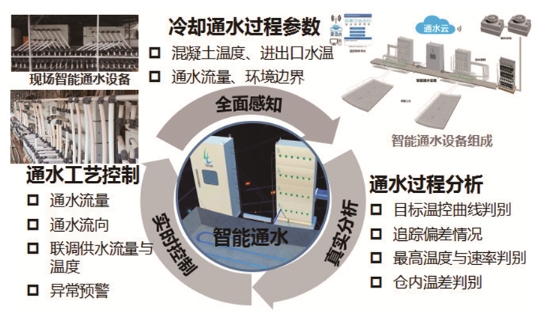

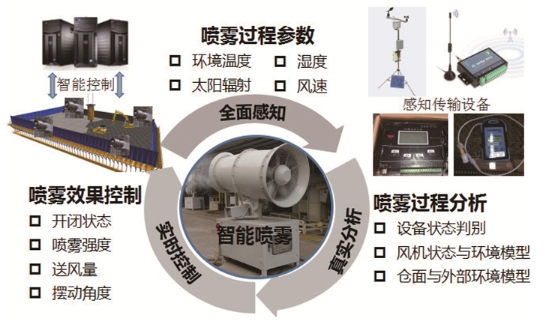

工艺过程智能化控制

以施工工艺过程精细管理为主线,对施工过程(如基坑开挖、混凝土浇筑、混凝土温控、固结灌浆、帷幕灌浆、金属结构制作与安装、接缝灌浆、回填灌浆、接触灌浆等)和技术服务(如试验检测、安全监测、测量管理等)的各工序数据进行全面采集、集成分析与展示应用,通过智能温控管理、碾压质量管理、浇筑及振捣管理、灌浆质量管理等系统功能实现业务链各工序一条龙的智能优化分析,增强工艺过程的控制能力。

实物成本精准化分析

对材料设备等的实物直接投入和变化进行实时实地量化管理,实现人力资源、设备动态、物资运输的在线实时动态调度和交互管理,通过定制式的单元工程如混凝土仓号的备仓、浇筑和养护的全过程管理,最终达到资源消耗优化、成本分析优化的协同管理,消除浪费,降低成本。以BIM模型为支撑,检索单元工程涉及的所有资料是否齐全,确保工程施工资料的完整性和工程结算的准确性,有利于工程结算、审计和合同验收。